Tóm tắt nội dung [Ẩn]

BIỆN PHÁP THI CÔNG BẢO ÔN HẦM BẢO QUẢN CÁ SAU THU HOẠCH TRÊN TẦU ĐÁNH BẮT CÁ

Đất nước ta là một quốc gia biển, với sự tồn tại và phát triển hàng ngàn năm lịch sử của ngành đánh bắt khai thác thủy hải sản, tuy vậy, cho đến nay sự phát triển công nghệ đánh bắt cũng như bảo quản hải sản sau thu hoạch cũng chưa được cập nhật phát triển đáp ứng nhu cầu chất lượng ngày càng cao của thị trường. Đặc biệt đối với các tàu cá đánh bắt xa bờ thì việc bảo quản hải sản sau đánh bắt càng đòi hỏi yêu cầu về chất lượng, đồng thời đáp ứng được thời gian đánh bắt dài ngày trên biển là yêu cầu bức thiết và quan trọng, bởi điều này ảnh hưởng trực tiếp đến hiệu quả kinh tế của ngư dân, ta có thể thấy rằng, cùng trên một định mức tiêu hao nhiên liệu, chi phí nhân công, chi phí khấu hao… v/v cho một chuyến đi biển, nhưng khi về bán cá, ngư dân chỉ bán được 20% cá với giá loại 1 (cá loại này đạt chất lượng thương lái tranh nhau mua), 30% cá loại hai (loại này thương lái định giá bán ở chợ) còn lại cá bán ở hạng thứ phẩm (dùng chế biến thức ăn gia súc…v/v). Chỉ nhìn vào khái niệm cơ bản như trên ta thấy ngay nếu có hầm bảo quản cá tốt, đảm bảo kỹ thuật, ngư dân hoàn toàn có thể có thu nhập cao hơn với giá cá loại 1 bán được hơn 60%, cá loại 2 30% và cá thứ phẩm 10% trên cùng một mức tiêu hao như đã nêu trên.

Như vậy, biện pháp bảo ôn nào để hầm bảo quản cá đảm bảo chất lượng?. Trước tiên ta đi vào phân tích trên cơ sở kỹ thuật những công nghệ hiện tại và biện pháp của đơn vị chúng tôi nghiên cứu đề xuất và đã áp dụng trên thực tế như sau:

.jpg) |

.jpg) |

Đây là hình ảnh hầm bảo quản cá của một tầu đánh bắt xa bờ mà chúng tôi tìm hiểu, kết cấu bảo ôn của hầm này được làm từ bao ly lon, vải su.. tấm xốp, hầm bằng gỗ đã lâu nên khe hở giữa các tấm lớn, và chủ tầu cho rằng đây là cách làm “tốt lắm rồi”. Còn theo cái nhìn của chúng tôi thì đây là “ công nghệ tự phát ” rất lạc hậu, ngư dân không biết làm thế nào khác để có được cái hầm bảo quản cá tốt hơn, và thực tế chủ tàu cũng thừa nhận là họ chỉ bán được một , hai lớp trên là loại 1, tốn rất nhiều đá do bị mất nhiệt nhanh, họ phải thường xuyên xay đá bổ sung vào hầm.

.jpg)

Ảnh sưu tầm

Đây là công nghệ được xem có chút tiến bộ, dùng Foam bơm vào giữa hai lớp gỗ của vỏ hầm cá để tạo ra lớp cách nhiệt, thoạt nhìn thì đây là công nghệ mới, nhưng xét về mặt kỹ thuật thì đây là biện pháp thi công của một đội thợ không hơn không kém, không có chút nghiên cứu, cũng như trình độ chuyên môn gì về vật liệu và công nghệ. Bởi bản chất của PU Foam là vật liệu trương nở tạo bọt xốp cách nhiệt, chúng không chịu được nước, vì vậy khi bơm vào giữa hai lớp gỗ vỏ hầm chúng không được bảo vệ tránh tiếp xúc trực tiếp nước, do đó chúng sẽ ngấm nước.

Trên thực tế, công nghệ này chỉ được 1 năm là nước ngấm toàn bộ chiều dầy của lớp foam bơm, điều này không những làm mất tác dụng cách nhiệt mà còn làm nặng tải trọng tự thân của tàu, khiến chủ tầu thêm tốn nhiên liệu cho phần tải trọng vô ích. Đó là chúng tôi chưa nói sâu đến việc để mặt Foam tiếp xúc trực tiếp rất có thể không đảm bảo về mặt chất lượng vệ sinh an toàn thực phẩm.

.jpg) |

.jpg) |

Ảnh sưu tầm

1.3A - So với phương án ở mục 1.2 thì phương án này có khá hơn về mặt đặt vấn đề kỹ thuật nhưng mới chỉ dừng lại ở cảm tính, thực tế họ không có cơ sở kỹ thuật để đảm bảo các mí nối của các tấm kim loại này đảm bảo kín nước, họ phải dùng keo silicon làm kín, biện pháp này mang tính “niềm tin” nhiều hơn là giải pháp kỹ thuật.

13.B – Bọc Foam bằng kim loại hàn liền mí: Phương án này tốt hơn so với phương án 1.3A, song trên thực tế việc bơm foam vào giữa hai lớp kim loại tỏ ra kín hơn về mặt kỹ thuật áp dụng, nhưng không đạt chuẩn bảo ôn cao bởi một số lý do như sau:

A – Khi bơm Foam vào giữa hai lớp inox khó có thể kiểm soát được độ rỗng bên trong, nếu muốn kiểm soát được độ rỗng này cần phải có vật liệu chuyên dụng, điều này không đội thợ nào cũng có đủ trình độ để nắm bắt, kỹ năng bơm, yếu tố yêu cầu “cần và đủ” của từng loại Foam không phải đội thợ nào cũng có thể làm được.

B – Bề mặt inox trơn láng kết hợp tải trọng, tác động lực cơ học trong quá trình ngư dân thao tác khi muối cá rất dễ làm trượt mặt dính bám của lớp Foam, mặt khác tính hấp thụ nhiệt cao làm bản thân lớp inox là nguồn lạnh từ đó sẽ làm ngưng đọng nước ở các vị trí Foam rỗng bề mặt trong, điều này đơn thuần như ta đặt 1 ly nước đá chúng sẽ có hiện tượng ngưng đọng nước bên ngoài cái ly, lâu dần lớp Foam và mặt inox sẽ rời ra, từ đó làm giảm khả năng giữ nhiệt của hầm cá. Đó cũng là lý do vì sao các loại tủ bảo ôn, tủ lạnh người ta lại làm bằng nhựa đặc dụng cho lớp tiếp xúc bên trong, còn vỏ bên ngoài có thể dùng bằng kim loại.

Mời các bạn xem qua hình ảnh cấu trúc vi mô của PU Foam trong tác động của lực bơm ảnh dưới:

.jpg)

Ảnh tư liệu nước ngoài

Không cần đến trình độ chuyên môn cao, ta chỉ cần nhìn vào ảnh trên cũng cảm nhận được sự trực quan về tác dụng lực bơm có ảnh hưởng thế nào đến cấu trúc vật liệu cho dù nó được ứng dụng cùng một loại vật liệu. Trong khuôn khổ bài viết này tôi không đủ thời gian để có thể phân tích sâu hơn nữa, nhưng chỉ chừng đó các bạn cũng đã có thể có thêm cho mình chút kiến thức về vật liệu này.

1.4 – Hầm cấp đông bảo quản cá: Đây là công nghệ đánh bắt cá hiện đại, công nghệ này chỉ phù hợp cho những tầu cá vỏ sắt đóng mới với quy mô lớn, điều này đòi hỏi chủ tàu phải có nguồn lực kinh tế, có trình độ vận hành thực sự, bởi chi phí dầu cho vận hành, chạy máy điện, chạy máy lạnh cũng không nhỏ, điều này chứng tỏ không thể ngày một ngày hai có thể làm được, công nghệ này phải được thiết kế chuẩn mực, có sự tính toán kỹ lưỡng cho từng loại tàu phù hợp với từng loại hải sản mà chiếc tàu đó chuyên đánh bắt, nếu không chúng ta sẽ nhận được những bản thiết kế trong phòng lạnh không mấy phù hợp cho cái sóng gió thực tiễn của ngư dân. Mặt khác giá cá tươi trên thị trường bao giờ cũng cao giá hơn cá đông lạnh, điều này các bạn cứ nhìn vào siêu thị là biết.

Xuất phát từ thực tế nêu trên, đơn vị QuocThangCo đã tìm hiểu, nghiên cứu kết cấu bảo ôn của các loại tủ lạnh, tủ đá trên nền tảng thiết bị, công nghệ - vật liệu, kinh nghiệm mà chúng tôi đã từng thi công các loại kho lạnh cỡ lớn ở các nhà máy chế biến thực phẩm và đưa ra phương án kỹ thuật ứng dụng bảo ôn cho hầm bảo quản cá theo kết cấu bảo ôn của tủ lạnh như sau:

.jpg)

Chi tiết các lớp

|

1. Lớp vỏ hầm 2. Lớp polydek 3. Lớp PU Foam phun (bọt xốp cách nhiệt) 4. Lớp phủ siêu bền Polyurea 5. Lỗ thoát nước |

- Đối với bề mặt gỗ: Phun nước áp lực cao vệ sinh, rửa sạch bề mặt gỗ. Chỉnh sửa các vị trí ván hầm bị bung bật hoặc gẫy mép ván…v/v...

- Đối với bề mặt thép: vệ sinh loại bỏ các vết dầu mỡ, rỉ sét, nếu bề mặt thép chưa sơn, chủ tầu phải sơn lớp chống rỉ.

- Đối với bề mặt gỗ: Thi công lớp polydek kết hợp với màng gia cường làm kín hoàn toàn các kẽ hở của các tấm gỗ ghép với nhau ở 6 mặt bên trong của hầm cá, chờ từ 12 đến 24 tiếng cho lớp polydek khô hoàn toàn mới có thể thi công lớp kế tiếp.

- Đối với bề mặt thép: Thi công quét 1 lớp polydek, chờ từ 12 đến 24 tiếng cho lớp polydek khô hoàn toàn mới có thể thi công lớp kế tiếp.

.jpg)

Thông tin kỹ thuật vật liệu cơ bản Polydek:

POLYDEK là Vật liệu chống thấm đa năng dạng dung dịch tạo màng gốc Polyme. Được ứng dụng rộng rãi nhờ vào đặc tính đàn hồi cao, có độ dính bám rất tốt trên tất cả các bề mặt vật chất cần chống thấm hay bảo vệ. Có khả năng chống chịu với nhiều dạng môi trường khắc nghiệt như: Nhiệt độ cao, vùng sương muối, nước mặn, thậm chí axit - kiềm - clo... Nhưng vẫn cho phép vật liệu nền thoát ẩm.

Lĩnh vực ứng dụng vật liệu: Polydek được sử dụng chống thấm và bảo vệ ở các vị trí như: Sê nô, sàn mái, tường nhà mặt ngoài trời, các khu tắm giặt, toilet, chậu trồng cây, các bể chứa nước, bể phối cảnh. Vật liệu không gây độc hại đến nguồn nước, hay người sử dụng.

Đặc biệt phù hợp dùng sơn bảo vệ cho các hạng mục xây dựng ở khu vực ven biển để chống xâm thực trực tiếp của nước mặn hoặc hơi muối.

Có thể dùng thay keo, trong việc dán mí tôn, cũng như chống dột chảy cho các loại máng.

ĐẶC TÍNH KỸ THUẬT:

|

MÔ TẢ |

NỘI DUNG | TIÊU CHUẨN |

|

Loại hình |

Lớp sơn màng dày không mùi |

--------------------------------- |

|

Màu sắc |

Màu sắc Trắng, đen, xám, nâu nhạt |

|

|

Tỷtrọng |

Tỷ trọng 1,2 kg/lít màng dạng lỏng |

|

|

Độ căng tối đa |

150 psi |

ASTMD-412 |

|

Độ giãn (đến khi đứt) |

500% |

ASTMD-638 |

|

Độ dày sau khi hoàn thành |

0,6mm (mặt ngang – 2 lớp) 0,4mm (mặt đứng – 2 lớp) |

|

|

Dung tích phủ một lớp |

Từ 1,6 đến 2,2m 2/lít mặt ngang nền 2.4yds Từ 2,5 đến 3,3m2/lít mặt đứng tường 4.2yds |

|

|

Phong hóa nhanh |

Chịu được tia cực tím |

ASTMC-82 SPA |

|

Xịt thí nghiệm Muối |

Không có thay đổi gì về tính co giãn và đàn hồi |

ASTMB-117 |

|

Thoát hơi nước |

25,5gm/m/24 giờ |

ASTMD-1653 |

|

Độ đặc %/m/m |

68,4 |

ASTM- 2369 |

|

Thí nghiệm crack (rạn, nứt) (1/16 inch, chu kỳ10 lần/24giờ) |

Không mất đi sự liên kết hoặc cracking |

ASTMC-836-95 |

|

Khả năng chịu áp lực nước khi kết hợp với màng gia cường |

> 6.0 Mpa (cohesiveB) | ASTMD-4541 |

.jpg)

Ảnh thiết bị phun PU Foam Graco A25 xuất xứ USA

- Sau khi lớp polydek đã khô ta tiến hành công đoạn phun lớp PU Foam

- Phun lớp QTPU Foam cách nhiệt bằng thiết bị chuyên dụng Graco A25.

- Độ dầy lớp QT PU Foam: Từ 4 đến 5 cm.

- Sau khi phun lớp QT PU Foam phải chờ từ 1 đến 2 tiếng cho lớp foam đạt cường độ mới tiếp tục thi công lớp kế tiếp.

- Điều kiện thi công: Trong thời tiết khô ráo, nhiệt độ từ 10oC trở lên và độ ẩm môi trường không quá 85%.

THÔNG TIN CƠ BẢN VẬT LIỆU PU FOAM PHUN TẠO BỌT XỐP

CÁCH NHIỆT QT PU FOAM

Mô tả: QT PU FOAM là dạng vật liệu 2 thành phần. Một thành phần được điều chế từ hỗn hợp trương nở theo chuẩn HCFC141B (HydroChloroFluoroCarbon). Tên hóa học của nó là 1,1- dichloro-1-FLUOROETHANE và Chemical bstractsRegistry. Số của nó là 1717-00-6. HCFC-141B đã được sử dụng như một dung môi và sự trương nở của hỗn hợp này dùng trong sản xuất các sản phẩm đa dạng khác nhau, như các vật liệu cách nhiệt được phép dùng cho tủ lạnh. Theo Đạo luật không khí sạch của Mỹ (Tiêu đề VI, Mục 602).

Hỗn hợp trên được trộn với hợp chức Polyol để tạo nên thành phần A.

Thành phần thứ 2 là Isocyanate SUPRASEC 5005.

Khi 2 thành phần này được trộn trên máy phun áp lực cao chuyên dụng, chúng phản ứng trương nở và tạo thành lớp bọt xốp cứng PUR.

Đây là vật liệu sản xuất chuyên biệt cho thiết bị phun cao áp, không dành cho biện pháp bơm, hoặc đổ.

Đạt tiêu chuẩn chống cháy FRB2.

Đóng gói: Phuy 470kg / bộ (2 phuy thành phần A và B)

Ảnh dưới: QuocThanCo phun Foam cách nhiệt kho lạnh nhà máy bánh ORION Bình Dương

.jpg)

ĐẶC TÍNH TIÊU BIỂU

Hình thức: Chất lỏng trong màu vàng

Độ nhớt: 300 mPa.s ở nhiệt độ 250C

Tỷ trọng riêng: 1.12 ở nhiệt độ 250C

HƯỚNG DẪN THI CÔNG

Nhiệt độ Polyol blend : 400C

Isocyanate: 400C

CÔNG THỨC VÀ PHẢN ỨNG TIÊU BIỂU

Creamtime 2 - 4 giây ở nhiệt độ 200C

String time 6 - 9 giây ở nhiệt độ 200C

Freerisedensity 37.5 - 39.5 kg/m3

CÁC ĐẶC TÍNH PHỤ

Đặc tính Đơn vị tính Giá trị

Tỷ lệ ( P/I) 100/107

Độ đặc lõi (ISO 845) kg/m 347.5

Cường độ nén, song song kPa 270

(ISO 844)

Compressivestrength, perpendicular

Cường độ nén, vuông góck Pa210

(ISO 844)

Compressivestrength, perpendiculark Pa215

(ISO 844)

Hệ số cách nhiệt tại nhiệt độ @ 22.50 CmW/mK21.3

(Số liệu và tên sản phẩm nêu ra đây chỉ có tính tham khảo)

Nhân đây chúng tôi đưa ra bảng so sánh những tiêu chí cơ bản của 2 loại Foam Bơm

(INJECTION FOAM) Và foam Phun (SPRAYINGFOAM)

|

Loại Foam |

Injecton Foam |

Spraying Foam |

|

Xuất xứ |

Nhật + Malaysia |

Mỹ |

|

Thiết bị |

Bơm 2 thành phần |

Phun gia nhiệt 2 thành phần |

|

Chống cháy |

Không có tiêu chuẩn B2 |

Đạt TC chống cháy B2 |

|

Close Cell |

<93% |

|

|

Cách nhiệt |

0.0205W/mK |

21.3m W/mK = 0.213W/mK Cách nhiệt 0.0205W/mK (gấp 10 lần) |

|

Độ đặc Core density |

33.4 kg/m3 |

47.5kg/m3 |

|

Free Size Density |

28 - 29 kg/m3 |

37.5-39.5kg/m3 |

|

Mold Density |

40 - 42 kg/m3 |

|

Nhìn vào bảng so sánh trên ta thấy rằng Foam phun có hệ số cách nhiệt lớn hơn nhiều lần, điều đó có được là do dưới tác dụng nhiệt và lực phun đạt cường độ bắn hạt, đã nâng cao được đặc tính cơ lý của vật liệu, kết hợp với sự chọn lựa vật liệu phù hợp, đã làm cho lớp Foam có cường độ và độ chặt cao hơn, tỷ suất bọt cứng hơn mang lại hệ số cách nhiệt cao hơn rất nhiều so với các loại Foam bơm thông thường.

.jpg) |

.jpg) |

Ảnh QuocThangCo phun lớp PU Foam cho hầm bảo quản cá

.jpg) |

.jpg) |

Ảnh thiết bị tuần hoàn khép kín phun lớp phủ Polyurea XP-2 Graco xuất xứ USA và thiết bị đo độ ẩm bề mặt

- Sau khi lớp đã phun xong lớp Foam khoảng 1 đến 2giờ, ta tiến hành phun lớp phủ siêu bền Polyurea bảo vệ chống thấm

- Lớp phủ polyurea QT-SPF235 được phủ trên mặt Foam bằng thiết bị phun cao áp chuyên dụng Graco Reactor E-XP2, E10-HP, hoặc A25(USA).

- Định mức: Từ 0,7kg đến 1kg/m2 tương đương độ dầy trung bình 0,7 đến 1mm.

- Điều kiện thi công:Trong thời tiết khô ráo, nhiệt độ từ 10oC trở lên

- Thời gian khô: khoảng 20giây và đạt cường độ sau 24 giờ.

THÔNG TIN KỸ THUẬT CƠ BẢN VẬT LIỆU POLYUREA QT-SPF 235

.jpg)

Mô tả: là vật liệu polyurea aromatic hai thành phần, dạng phun, đông kết nhanh, thời gian khô nhanh (3‐5 giây), 100% chất rắn, không chứa các hợp chất hữu cơ dễ bay hơi (Zero VOC), dễ dàng áp dụng cho các bề mặt đã vệ sinh phù hợp như bê tông, kim loại với độ phủ khuyến cáo là dày 2mm.

Tính năng đông kết nhanh rất phù hợp với các ứng dụng đặc biệt ở nhiệt độ xuống ‐20°F (‐28°C). QT - SPF 235 có thể áp dụng phủ một hoặc nhiều lớp mà không cần lớp lót và không quá nhạy cảm với độ ẩm và nhiệt độ, cho phép dùng được ở hầu hết các dải nhiệt độ. QT - SPF 235 cho phép thời gian đóng rắn không quá 45 giây và đạt độ co giãn 450% ngay sau khi ninh kết cùng độ cứng là 50 Shore D

ĐẶC TÍNH KỸ THUẬT TIÊU BIỂU

Chất rắn_______________________________100%

VOC (các hợp chất hữu cơ dễ bay hơi)___________Không

Tỷ lệ trộn (theo thể tích)_________________________1:1

Màu sắc__________Màu trơ hoặc màu sắc theo yêu cầu

Độ dày tối thiểu / tối đa____________35 mils/150+ mils

Số lượng lớp phủ____________ một lớp phủ nhiều lần

Thời gian khô_____________30‐45 giây @ 77oF (25oC)

Thời gian đi lại được____________1‐2 giờ @ 77oF (25oC)

Thời gian ninh kết hoàn toàn____ >24 giờ @ 77oF (25oC)

Thời gian phủ lại________________________ 0‐6 giờ

Dải nhiệt độ thi công__________32oF ‐140oF (6oC‐60oC) Dải nhiệt độ phục vụ________‐40oF ‐120oF (‐40oC‐49oC)

Chứng chỉ__USA: ANSI/NSF‐61 version available Australia: AS/NZS 4020 version available

Độ cứng (ASTMD 2240) _________________~56 (Shore D)

Cường độ kéo(ASTM D 628):_______________ 3500 ± 300 psi

Độ giãn dài(ASTM D 628)__________________ 450% ± 20%

Độ chịu xé (ASTM 624) _______________________450 ± 40 pli

Điểm bắt cháy__________________________ >200oF (93oC)

Permeability (ASTME ‐ 96)_____________ 0.361 perm inch

Taber Abrasion Resistance (ASTMD 4060)

(CS17 wheel, 1000 cycles,1 kg load)(max)_______6 mg loss

Độ thấm nước (ASTMD 471)_________________ <0.5%

Impact Resistance @ 25°C (ASTMG 14) _________>200 lbs.

Crack Bridging (ASTMC 836)___________________ Đạt

Intercoat Adhesion (within recoat window)___________ Excellent

Độ bám dính trên bê tông (có lớp lót)__________ >500 psi

Độ bám dính trên bê tông (thổi sạch)___________ > 500psi

Độ bám dính bề mặt thép (2mil profile) _________ >900psi

Đóng gói: Đóng gói qui cách10 gallon/bộ: 5gallons (47lbs.net) Part‐A (Isocyanate side) và 5 gallons (43lbs. net) Part‐B ( Resin side). Đóng gói qui cách 100gallon/bộ: 50 gallons (463lbs. net)

Part‐A (Isocyanate side) và 50 gallons Part‐B (Resin side) (Black: 433 lbs. net, Clear:431 lbs. net).

Lưu ý: Đây là vật liệu đề xuất,trong từng trường hợp chúng tôi sẽ trình vật liệu phù hợp theo thực tế.

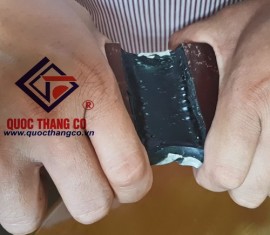

Polyurea là dạng vật liệu phun tạo màng liền mạch không mối nối, chúng tạo ra lớp màng có cường độ chịu kéo cao, hấp thụ được các lực tác động cơ học trong quá trình vận hành sử dụng, cũng vì những đặc tính co dãn ở cường độ cao mà vật liệu này được chính phủ Mỹ chấp thuận là loại vật liệu đạt tiêu chuẩn chống khủng bố, mặt khác Polyurea dính vào bề mặt lớp PU Foam hoàn toàn, loại bỏ được khí sau lưng, nên mặt Foam được bảo vệ tuyệt đối, đặc biệt là khả năng kết hợp tồn tại tương tác với lớp PU Foam. Mời xem qua ảnh chúng tôi chụp bên dưới:

.jpg)

Ảnh trên cho ta thấy sự liên kết hoàn hảo giữa lớp Foam và lớp phủ Polyurea, (lớp mầu đen bên ngoài là lớp phủ polyurea)

.jpg)

Ảnh bên bề mặt hoàn thiện sau khi phun lớp phủ polyurea, hầm cá này trở nên cứng cáp hơn khi được bổ sung lớp Foam và polyurea. Với kết cấu này, hầm bảo quản cá đã đạt chuẩn bảo ôn của tủ lạnh, tủ đá…v/v

Ta cùng nhau xem qua hình mặt cắt minh họa của phương án này

.jpg)

Qua hình sơ họa mặt cắt trên ta thấy ngay trong biện pháp thi công là lớp PU Foam được bọc rất kín kẽ, sự bảo vệ của polydek cho lớp Foam không bị tấn công từ hơi ẩm, hay nước, đã mang lại điều kiện lý tưởng cho các mối liên kết giữa foam và lớp phủ được bền vững hơn rất nhiều. Tác dụng của lớp polydek như một lớp màng lót polymer đặc biệt, nó không những làm kín bề mặt của gỗ, polydek có thể kết hợp với màng gia cường che kín các khe tiếp giáp giữa hai tấm gỗ, mà còn là lớp bảo vệ cho bề mặt lớp Foam không bị khí ẩm tấn công từ sau lưng. Phương pháp phun Foam cùng với lớp phủ polyurea đã tạo ra một hầm cá có độ kín tuyệt đối, từ đó nâng cao khả năng giữ nhiệt đảm bảo cho những chuyến đánh kéo dài 45 ngày trên biển.

Qua theo dõi thực tế sau những chuyến đi biển của chiếc tầu chúng tôi đã làm hầm bảo quản theo công nghệ nêu trên đã có kết quả rất tốt, chủ tầu rất hài lòng với công nghệ mới của chúng tôi đã áp dụng, tỷ lệ hao hụt đá rất thấp, trên thực tế hầm bảo quản cá đạt chuẩn thì khi ướp cá đúng quy trình chỉ cần từ 5 đến 7 kg đá xay có thể ướp được 20 đến 30 kg cá tươi và giữ nó liên tục nhiệt độ gần 0 độ C và chỉ thêm ít đá sau 1 tuần đến 10 ngày, còn hầm không đạt thì 1 đến 2 ngày phải thêm đá, tuy tốn như vậy nhưng vẫn không thể giảm được nhiệt độ bên tới gần 0 độ C từ đó dẫn đến chất lượng cá không đạt.

Trên đây, chúng tôi đã trình bày cơ bản biện pháp thi công phun PU Foam kết hợp với lớp phủ Polyurea theo kết cấu bảo ôn của tủ lạnh cho hầm bảo quản sau thu hoạch trên tàu cá đánh bắt xa bờ, nhằm mang đến cho những ai quan tâm thêm một cái nhìn mới về công nghệ, cũng như mang đến cho những ai có nhu cầu thêm một lựa chọn mới.

Chào trân trọng

Đà Nẵng ngày 25/6/2015

Người viết

Phạm Quyết Thắng

Bạn nên xem thêm

Ngoài cung cấp dịch vụ thi công xử lý chống thấm tại Hải phòng, Hạ Long công ty chúng tôi còn cung cấp dịch vụ xử lý chống thấm tại Hải Dương, Hưng yên, Thái Bình, Hà Nội, Bắc Ninh……

Phục hồi mặt nền cảng xe chạy mài mòn trơ đá bằng công nghệ đổ bê tông Mác 800 - MQT400

Phục hồi mặt nền cảng xe chạy mài mòn trơ đá bằng công nghệ đổ bê tông Mác 800 - MQT400

XỬ LÝ CHỐNG THẤM KHE CO GIÃN (KHE LÚN) HẦM

XỬ LÝ CHỐNG THẤM KHE CO GIÃN (KHE LÚN) HẦM

XỬ LÝ CHỐNG THẤM SÀN MÁI (BẰNG MQT 350P)

XỬ LÝ CHỐNG THẤM SÀN MÁI (BẰNG MQT 350P)

XỬ LÝ CHỐNG THẤM BỂ BƠI

XỬ LÝ CHỐNG THẤM BỂ BƠI

XỬ LÝ CHỐNG ẨM CHÂN TƯỜNG TẦNG 1

XỬ LÝ CHỐNG ẨM CHÂN TƯỜNG TẦNG 1

Xử lý chống thấm mái tôn

Xử lý chống thấm mái tôn

Sửa chữa nền nhà xưởng và mặt đường bê tông xi măng bằng vữa MQT400

Sửa chữa nền nhà xưởng và mặt đường bê tông xi măng bằng vữa MQT400

Giải pháp gia cố khung cửa chống bão, chống thấm bằng ứng dụng công nghệ vữa bơm MQT400

Giải pháp gia cố khung cửa chống bão, chống thấm bằng ứng dụng công nghệ vữa bơm MQT400

Share:

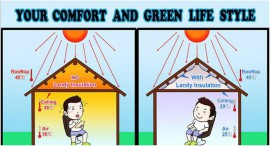

BIỆN PHÁP CHỐNG NÓNG, GIẢM ÂM CÁCH NHIỆT CHO CÔNG TRÌNH

BIỆN PHÁP CHỐNG NÓNG, GIẢM ÂM CÁCH NHIỆT CHO CÔNG TRÌNH

Chống thấm nhà chung cư bao gồm những hạng mục gì?

Chống thấm nhà chung cư bao gồm những hạng mục gì?

Thi công xử lý công trình hầm giao thông

Thi công xử lý công trình hầm giao thông

Chống thấm Bể nước Chữa cháy

Chống thấm Bể nước Chữa cháy

Chống thấm bể ngầm

Chống thấm bể ngầm

Phương án Chống ẩm chân tường gạch

Phương án Chống ẩm chân tường gạch

Phục hồi mặt nền cảng xe chạy mài mòn trơ đá bằng công nghệ đổ bê tông Mác 800 - MQT400

Phục hồi mặt nền cảng xe chạy mài mòn trơ đá bằng công nghệ đổ bê tông Mác 800 - MQT400

XỬ LÝ CHỐNG THẤM KHE CO GIÃN (KHE LÚN) HẦM

XỬ LÝ CHỐNG THẤM KHE CO GIÃN (KHE LÚN) HẦM

XỬ LÝ CHỐNG THẤM SÀN MÁI (BẰNG MQT 350P)

XỬ LÝ CHỐNG THẤM SÀN MÁI (BẰNG MQT 350P)

CHẤT TRÁM KHE CO DÃN BITUM SEALANT 2P

CHẤT TRÁM KHE CO DÃN BITUM SEALANT 2P

GREENSEAL BENTONITE

GREENSEAL BENTONITE

HỢP CHẤT GREENSEAL SBR 701

HỢP CHẤT GREENSEAL SBR 701