Đất nước ta có trên 3200 km bờ biển, với hàng chục ngàn các công trình ven biển, điều này đòi hỏi những biện pháp bảo vệ bê tông ven biển trước sự ăn mòn, xâm thực ngày cảng trở nên cấp thiết, không chỉ đối với những công trình mới, những công trình cũ xuống cấp nhanh, do công trình đã không được quan tâm đúng mức cho việc bảo vệ chống ăn mòn cũng phải được sửa chữa, duy tu, tăng cường các biện pháp bảo vệ, bởi nếu không chúng ta sẽ phải đứng trước việc tổn thất rất lớn do hàng loạt các công trình xuống cấp nghiêm trọng trong một thời gian ngắn. Song có một thực tế tại nước ta là các bài viết “hàn lâm” về chống ăn mòn bê tông, phục hồi cầu cảng thì rất nhiều, chỉ cẩn ngồi vào mạng “search” thì ra hàng tá, trong khi đó những bài viết từ thực tế thì rất hiếm, đôi khi còn ở mức độ hời hợt.. vậy chúng tôi cũng xin góp thêm một ý về đề tài này.

Trong khuôn khổ của bài thuyết minh biện pháp thi công phục hồi kết cấu, bảo vệ cầu cảng đã qua sử dụng, chúng tôi chỉ xin đề cập khái quát nguyên nhân cơ bản của việc ăn mòn với công trình cầu cảng, và biện pháp thi công của chúng tôi dựa trên cơ sở từ thực tế mà đơn vị chúng tôi đã thi công, tổng hợp các bước cơ bản, để trình bày khái quát trong bài viết này, tuy không thể chi tiết từng công đoạn của quy trình, nhưng chắc chắn sẽ mang được đến những ai quan tâm thêm những thông tin, để từ đó có cách chọn công nghệ phù hợp với điều kiện của mình, trên tinh thần chia sẻ thực thụ chúng tôi xin trình bày như sau:

1. Khái quát những nguyên nhân làm hư hại bê tông.

Chúng ta quan sát hình bên cạnh, được chụp bằng phương pháp cắt lớp tế bào mao dẫn trong bê tông, phóng to 4000 lần. Đây là lý thuyết căn nguyên của chuyên nghành chống thấm, bảo vệ bê tông, bởi đơn giản là bức ảnh đã cho chúng ta nhận thức một cách trực quan về việc chống thấm cái gì, bảo vệ cái gì, nó lý giải một cách thuyết phục cho câu hỏi vì sao?

Hình ảnh tế bào mao dân trong bê tông

Bức ảnh đã chứng minh trong bê tông có không khí trong các mao dẫn, và các túi khí này cũng chịu tác động trực tiếp từ môi trường bên ngoài, thông qua các mao dẫn, cùng theo thời gian, và tiến trình lão hóa của bê tông, các mao dẫn này sẽ là tiền đề cho các loại khí ăn mòn, xâm nhập vào trong bê tông ăn mòn thép gia cố, và sự ảnh hưởng từ môi trường cùng những nhược điểm trong xây dựng là nguyên nhân chính làm hư hại bê tông ta xem những khái quát cơ bản như sau:

- Bị Carbonat (carbon hóa) do CO2.

- Do có muối ngưng tụ.

- Do lớp phủ bọc sắt thép không đủ kín.

- Do chất lượng bê tông kém.

Mức độ hư hại bị chi phối bởi những nguyên nhân trên và tiến trình xuống cấp của bê tông.

Carbon hóa - một yếu tố then chốt.

Sự thâm nhập một cách tự nhiên của Carbon Dioxide làm biến đổi Canxy-hydroxyt có sẵn trong bê tông thành canxi-carbonate, do vậy làm giảm độ kiềm cao và các đặc tính chống ăn mòn.

Nếu lớp phủ sắt thép mỏng và chất lượng bê tông kém, hiện tượng carbon hóa sẽ là nguyên nhân làm sắt thép bị ăn mòn vì Oxy và Nước kết hợp với nhau sẽ tạo ra gỉ sắt làm nứt gãy.

Sửa chữa và bảo vệ bê tông một cách có hệ thống.

Chỉ bằng phương pháp “hệ thống” mới mang lại kết quả lâu bền trong việc bảo vệ hoặc sửa chữa bê tông. Điểm quan trọng là ở chỗ hệ thống sản phẩm có chất lượng cao, đã qua thử nghiệm với những thành tố cân bằng.

Hiệu ứng hóa học.

- Độ pH <6.5: --> ăn mòn bê tông.

- Độ hòa tan sulphat (trong đất, nước thải, khí, ...).

- --> xuyên thấm và phản ứng lại với không hydrat hóa (không thủy hợp) C3A.

--> hình thành Ettringit (tăng thể tích).

--> nứt gãy.

- Axít: --> phân hủy canxi hydroxide.

- Chlorides:--> ăn mòn (làm cong) thép gia cố.

- Muối Amoni và magiê: --> có thể tấn công canxy hydroxide có trong xi măng.

- Dầu và mỡ: --> có thể tạo axit và phản ứng lại với canxi hydroxide.

Đặc tính và chức năng.

Ảnh test ăn mòn bê tông:

Ảnh test ăn mòn bê tông

Mẫu (bên trái) bê tông bị sulphate ăn mòn. Mẫu (bên phải) bê tông bị acid ăn mòn

- Xi măng có hàm lượng C3A thấp: --> tăng tính chịu sulphate.

- Xi măng kỹ thuật lò cao: --> Tăng tính chịu và chống sự phân hủy ăn mòn và sulphate.

- Phụ gia polymer:--> tăng độ bền hóa học.

- Khối lượng lỗ ít: --> giảm sự lưu thông bằng mao dẫn.

- Tỷ lệ w/c thấp:--> độ bền cao.

Những nguyên nhân vật lý làm giảm chất lượng bê tông:

Quá trình carbon hóa:

Bê tông trần tiếp xúc với CO2 sẽ bị carbon hóa. Quá trình nãy làm giảm độ pH có trong nước ở mao mạch của hỗn hợp xi măng từ khoảng 13 xuống còn khoảng 9. Điều này lảm giảm tính bảo vệ và sự ôxy hóa chống gỉ, dẫn đến sắt thép bị ăn mòn. Sự ăn mòn từ từ sẽ tạo điều kiện cho ôxy và hơi ẩm chiếm chỗ, đến một mức độ nhất định thì sự ăn mòn sắt thép sẽ là nguyên nhân làm hư hại bề mặt. (trích dẫn tư liệu nước ngoài )

Những hiện tượng ăn mòn trên thực tế tại một số cầu cảng cũ

Sau khi được khảo sát chi tiết tại cầu cảng, chúng tôi nhận thấy chất lượng bê tông cầu cảng xuống cấp nhanh đa số là do việc duy tu bảo dưỡng định kỳ không được quan tâm đúng mức, thời gian làm việc lâu năm của cảng trong môi trường ăn mòn luôn đòi hỏi chúng ta có các biện pháp bảo vệ một cách hệ thống, nhằm nâng cao hiệu quả khai thác, để có cơ sở cho những giải pháp của mình, chúng tôi xin khái quát một số nguyên nhân cơ bản như sau:

Hiện tượng ăn mòn cầu cảng giai đoạn đầu

Ta xem 2 ảnh thực tế tại một cầu cảng, chúng ta có thể thấy có hiện tượng ăn mòn đã hiện diện tuy mới là giai đoạn đầu, bởi giai đoạn này mới chỉ bắt đầu bằng các vết nứt dọc theo mép ngoài của thép đai sàn bê tông cầu cảng, các vết nứt này không ảnh hưởng đến kết cấu nhưng lại là hiện tượng mở đầu của việc ăn mòn rất mạnh bê tông trong tương lai gần. Ta xem qua hình ảnh ở một cầu cảng khác tương tự dưới đây, để thấy rõ hơn về những hiện tượng ban đầu nếu như không có giải pháp bảo vệ kịp thời sẽ dẫn đến những không chỉ gây tốn kém lớn mà còn thêm phần khó khăn cho việc sửa chữa trong tương lai.

Hiện tượng ăn mòn cầu cảng giai đoạn sau

Chúng cùng xem qua biểu đồ ăn mòn bên dưới chứng minh rất rõ về việc ăn mòn ở hạng mục này

Biểu đồ ăn mòn cầu cảng

Chúng ta cũng có thể thấy rõ trên biểu đồ vùng 1 bị ăn mòn mạnh nhất.

Đối với phần gầm của cầu cảng ta cũng có thể xem xét tương tự qua những bức ảnh thực tế tại một cầu cảng sau:

Hình ảnh gầm cầu bị ăn mòn

Xem qua 2 ảnh thực tế nêu trên cho thấy cũng đã xuất hiện một vài vị trí cục bộ đã bị ăn mòn, ta xem thêm hình vẽ minh họa hơi nước tấn công mặt gầm cầu cảng sau:

Hình ảnh minh họa hơi nước ăn mòn gầm cầu

Trong khi vừa phải chịu trực tiếp tải trọng, môi trường, thời tiết bên trên, bê tông gầm cầu còn phải chịu đựng thêm các loại hoạt chất ăn mòn chi phối suốt trong thời gian tồn tại của cảng. Còn đây là những bức ảnh những cầu cảng bị ăn mòn.

Hình ảnh cầu cảng bị ăn mòn

Qua 2 bức ảnh tham khảo trên, ta có thể nhận thấy sự ăn mòn phía trên mực nước mạnh hơn rất nhiều ở phần sóng táp.

Qua những chứng cứ sơ bộ nêu trên, chúng ta có cái nhìn cụ thể hơn từ thực tế, điều đó cho chúng ta thấy cần phải có biện pháp bảo vệ bê tông một cách đồng bộ, tổng thể hơn cho cầu cảng.

2. Thuyết minh biện pháp thi công:

• Căn cứ thực tế sau cuộc khảo sát thực tế tại cầu cảng

• Xét tính phù hợp của các giải pháp công nghệ hiện nay ở Việt Nam, và trên thế giới Đơn vị QuocThang Co đề xuất phương án thi công, giải pháp áp dụng vật liệu, công nghệ thi công phục hồi kết cấu, bảo vệ bê tông cầu cảng cũ như sau:

2.1. Lựa chọn phương án chuẩn bị cho việc thi công:

PHƯƠNG ÁN 1 : Lắp đặt dàn giáo thi công

Sau khi xem xét thực tế, chúng tôi cho rằng: việc dùng dàn giáo sẽ không mấy phù hợp bởi những yếu tố cụ thể như sau:

- Do kết cấu cầu cảng thường có độ sâu lớn, nền đáy của cảng gồm cát đá lởm chởm

- Mực nước thủy triều lên xuống sẽ làm mất rất nhiều thời gian cho việc lắp đặt.

- Rất tốn kém chi phí do phải dùng rất nhiều dàn giáo, có nơi không thể lắp được

Với những yếu tố bất lợi nêu trên, chúng tôi loại bỏ phương án này.

PHƯƠNG ÁN 2 : Lắp đặt sàn công tác

Biện pháp này cũng không khả thi bởi một vài yếu tố cơ bản như sau:

Không thể khoan bắt vít vào bê tông trong điều kiện bồng bềnh trên mặt nước, vì không có cơ sở đảm bảo mũi khoan chính xác không làm đứt kết cấu thép bên trong.

Càng không thể dùng hàn điện neo các thanh của dàn không gian vào kết cấu trụ, đặc biệt là các trụ có ống thép bên ngoài.

Cả hai cách neo sàn công tác đều không có cơ sở áp dụng được bởi, không thể bảo vệ bê tông chỗ này lại gây thêm điều kiện cho ăn mòn chỗ khác, đặc biệt là các trụ có ống thép bên ngoài, những vị trí hàn sẽ làm hỏng lớp ống thép bảo vệ trụ.

PHƯƠNG ÁN 3 : Lắp bè phao

Phương án này tỏ ra hợp lý bởi những yếu tố cơ bản như sau:

- Chí phí lắp đặt, chế tạo không cao, với việc tận dụng các thùng can.. phuy nhựa, được kết thành bè phao bằng khung sắt, thi công dựa theo lịch thủy triểu.

- Bè này được buộc dây điều khiển, các loại máy thi công, vật liệu..v/v, được đặt trên mặt cầu cảng,các loại thiết bị thi công của Đơn Vị chúng tôi đều đủ khả năng tác nghiệp toàn bộ diện tích bên dưới gầm cầu. Thi công dựa theo lịch thủy triều.

Đây là phương án được chọn của chúng tôi, bởi phương án này đã loại bỏ hoàn toàn những yếu điểm bất lợi của 2 phương án trước, và là phương án ở các nước phát triển cũng đang dùng. Ta xem qua hình ảnh sau:

Hình ảnh minh họa phương án lắp bè phao

2.2. Công nghệ vật liệu áp dụng:

Trên thế giới hiện nay việc áp dụng bảo vệ cho mặt gầm cầu cảng có tương đối nhiều, nhưng ở đây chúng tôi xin trình bầy 3 loại vật liệu, công nghệ cơ bản cho hạng mục này như sau:

2.2.1. Công nghệ phun lớp phủ polyurea:

Công nghệ này được xem là công nghệ thế kỷ 21, chúng có độ dính bám rất cao, trên nhiều loại bề mặt của nhiều loại chất liệu khác nhau, đặc biệt là siêu bền. Song cho đến nay chưa có một bài viết nào trên thế giới cũng như ở Việt Nam, đánh giá được hiệu quả về việc áp dụng công nghệ này cho gầm cầu cảng.

Đơn vị QuocThangCo sau một quá trình thực nghiệm, nghiên cứu, ứng dụng công nghệ này, chúng tôi thấy rằng công nghệ này có những hạn chế đặc thù khi dùng cho môi trường này, cụ thể như sau:

a. Vật liệu này không đảm bảo độ kết dính khi phun lên bề mặt có độ ẩm cao. (hơi ẩm còn chứa trong các mao dẫn nằm gần bề mặt bê tông). Như vậy, khi muốn áp dụng lớp phủ này cần phải có những thiết bị chuyên dụng để đo độ ẩm bề mặt, kiểm tra xem có đạt độ khô yêu cầu trước khi phun hay không, ....v/v rất nhiều chi tiết liên quan cần phải xử lý với bề mặt cần được xem xét một cách thận trọng. Nếu không chỉ một thời gian ngắn sau khi thi công, lớp phủ này sẽ bị bong do hơi ẩm bên trong, lúc đó lớp màng này chỉ như chiếc áo mưa khoác ngoài cấu trúc.

b. Không dùng được cho bề mặt bê tông đã có hiện tượng vôi hóa do vật liệu có cường độ dính bám rất cao, nên khi bề mặt bê tông đã bị vôi hóa thì lớp polyurea này sẽ bám vào lớp bột bề mặt và sẽ bung ra trong thời gian vài tháng sau đó. Trong khi thực tế tại cầu cảng cũ thì bề mặt đều đã có hiện tượng này.

c. Mặt khác, ngay cả khi phun lên bề mặt thép, hoặc bê tông chuẩn, nếu không có biện pháp xử lý bề mặt phù hợp một cách chuyên nghiệp, lớp phủ polyurea này sẽ bị hiện tượng bọt khí ảnh hưởng rất lớn đến chất lượng của lớp bảo vệ này

Lớp phủ bị bọt khí

Trong khi khảo sát thực tế tại một số công trình cầu cảng trên đất nước ta, chúng tôi nhận thấy hầu hết đều đã có hiện tượng ăn mòn, khi lấy ngón tay chà nhẹ vào bề mặt đều thấy hiện tượng rơi bột bề mặt.

.jpg)

Vì vậy việc áp dụng công nghệ này trong thời điểm hiện có tính rủi ro rất cao. Trên lý thuyết chúng cần có 1 hoặc 2 loại Primer xử lý độ ẩm trong bề mặt bê tông, bởi chúng không chỉ đáp ứng được việc xử lý các loại bề mặt bê tông đang bị cabonat hóa, mà còn đảm bảo ngăn hơi ẩm của bê tông nền một cách hiệu quả. Điều đó có nghĩa là: Nếu áp dụng công nghệ này, đơn vị thi công phải thật sự làm chủ được công nghệ một cách chuyên nghiệp từ công đoạn vệ sinh bề mặt....cho đến xử lý độ ẩm, hoàn thiện ...v/v. Song cho đến nay, ở nước ta số nhà thầu thực sự có đủ năng lực, trình độ... thực sự làm chủ công nghệ không có nhiều. Thời gian gần đây có một số đơn vị ứng dụng công nghệ này bảo vệ bê tông cầu cảng, họ quay video tung lên mạng...lăng xê..v/v. Song cũng xin thẳng thắn nói rằng: đa số vẫn đang ứng dụng ở đẳng cấp sơ khai, rất hời hợt trong cách đặt vấn đề về kỹ thuật, công nghệ.Và thực tế, công nghệ này áp dụng không thành công ở một đập thủy điện lớn tại Việt Nam. Còn các hạng mục bê tông trần khác công nghệ này đã có thành công vang dội. Xuất phát từ những lý do nêu trên, Đơn Vị chúng tôi không lựa chọn công nghệ này cho hạng mục bảo vệ bê tông gầm cầu cảng.

2.2.2. Công nghệ dùng epoxy:

Đây là công nghệ được xem là phổ thông tại Việt Nam, ta xem qua uy trình công nghệ của loại vật liệu này để có cơ sở xem xét đánh giá đến khả năng phù hợp đối với yêu cầu cụ thể của cảng hay không cụ thể như sau:

- Công nghệ này đối với các cầu cảng cạn, thi công trên dàn giáo, hoặc sàng công tác thì không vấn đề gì. Song công nghệ này có nhưng mặt hạn chế, mà với sự phát riển của thời đại ngày nay khó chấp nhận được ở vài yếu tố như:

a. Thi công bằng phương pháp thủ công, làm chậm tiến độ, với 3 lớp vật liệu.

b. Không có khả năng chịu ẩm từ bê tông nền (hơi ẩm phía lưng của lớp vật liệu này), chỉ cần hơi ẩm từ vật liệu nền sẽ làm bung từng mảng vật liệu này.

c. Tính độc hại của vật liệu này không phù hợp với xu thế phát triển bền vững của các ngành khoa học hiện nay trên thế giới. Ta xem qua bảng so sánh công nghệ epoxy và các loại vật liệu thân thiện khác gốc xi măng /polymer.

Bảng so sánh vật liệu gốc xi măng và expoxy.

Căn cứ vào những yếu tố như đã nêu trên, chúng tôi không lựa chọn công nghệ này, bởi không phù hợp cho việc áp dụng bảo vệ bê tông gầm cho cầu cảng.

2.2.3 Công nghệ bền vững, áp dụng vật liệu gốc xi măng/polymer:

Đây là phương án đề xuất của Đơn Vị chúng tôi.

Công nghệ này được phát triển từ những vật liệu tương thích với bê tông gốc, chúng có ưu điểm tuyệt đối là cùng tồn tại với bê tông nên chúng có độ bền vĩnh cửu, đây cũng là khái niệm cơ bản của công nghệ cân bằng tự nhiên, thân thiện với môi trường, nó được xem là phương châm cốt lõi trong công nghệ xử lý bền vững công trình. Chúng ta cùng xem qua hình vẽ minh họa biện pháp thi công của công nghệ này:

a. Đặc tính cơ bản, cơ chế hoạt động của vật liệu GS 200.

Chúng ta cùng xem những bức ảnh chụp cắt lớp cơ chế thẩm thấu của vật liệu có tên là Greenseal 200, bức ảnh này đã được đăng ký và đóng dấu bảo chứng của cơ quan quản lý chất lượng quốc tế. nó sẽ giúp chúng ta chọn lựa được một phương án tốt nhất cho yêu cầu từ thực tế nêu ra cho chúng ta.

.jpg)

Những hình ảnh trên đã chứng minh cho chúng ta một cái nhìn trực quan, sinh động về sự thẩm thấu của vật liệu Greenseal GS 200 vào các mao dẫn của bê tông, khả năng này của vật liệu đã không chế các mao dẫn, ngăn ngừa các loại khí, ăn mòn, hơi nước... xâm nhập vào bê tông, đặc biệt cơ chế thẩm thấu này không những ngăn chặn hởi ẩm từ bê dưới lên mà còn loại bỏ hởi ẩm từ bên trên xuống. Chúng ta có thể thấy vị trí áp dụng vật liệu này trong kết cấu bê tông cầu cảng, nó không đơn thuần chèn lấp các mao dẫn trong bê tông mà còn bảo vệ trực tiếp bề mặt bê tông gầm, làm nền tảng tốt cho lớp vật liệu GS Polydek sau bám chặt vào bề mặt tồn tại tương tác, cùng bảo vệ bê tông cầu cảng. Mọi thông tin kỹ thuật chi tiết của vật liệu xin xem thêm ở mục: Thông tin kỹ thuật vật liệu GS 200 dính kèm theo hồ sơ này.

b. Đặc tính cơ bản, cơ chế hoạt động của vật liệu Polydek.

Polydek là lớp màng chống thấm đa năng dạng lỏng tạo màng Polymer, có khả năng dính bám và đàn hồi rất cao, trên mọi loại bề mặt, vật liệu này chuyên dụng cho các vùng ven biển bởi khả năng chịu mặn trực tiếp, chịu sương muối, vật liệu này có khả năng chịu đựng mọi thời thiết khắc nhiệt , không chỉ là những nơi ẩm thấp mà ngay cả trong môi trường bức xạ, tia cực tim...v/v. với tính năng nổi trội nêu trên, vật liệu này được chúng tôi áp dụng kết hợp cho việc bảo vệ bê tông cầu cảng PVGAS. Mọi thông tin kỹ thuật chi tiết của vật liệu xin xem thêm ở mục: Thông tin kỹ thuật vật liệu Polydek dính kèm theo hồ sơ này.

2.3 Thuyết minh quá trình thi công

Quy trình thi công của đơn vị Quoc Thang Co theo từng bước như sau:

2.3.1. Vệ sinh bề mặt

Dùng máy phun nước áp lực cao kết hợp với cát, bắn sạch bề mặt gầm, phương án này sẽ loại bỏ hoàn toàn lớp mặt đã bị cacbonat hóa, được xem là rửa mặn cho bề mặt trước khi áp dụng vật liệu, vì vậy phải dùng nước sạch phun bắn, ta xem hình ảnh

.jpg)

2.3.2. Phục hồi - Chỉnh sửa bề mặt, kết cấu bê tông cầu cảng

Đây là công đoạn đặc biệt quan trọng trong quy trình sửa chữa, phục hồi cũng như bảo vệ bê tông ven biển, bởi nếu công đoạn này không được xử lý tốt thì việc thì lớp bảo vệ bọc ngoại cấu trúc sẽ trở lên vô nghĩa. Hiện nay, việc sửa chữa phục hồi bê tông cũng có khá nhiều công nghệ. Song trên cơ sở hướng đến sự bền vững cho công trình, đơn vị QuocThang Co đề xuất áp dụng biện pháp xử lý bền vững. Và đây cũng là phương án đang thịnh hành ở

các nước phát triển.

Chúng ta xem qua một vài hình ảnh của áp dụng phương án sửa chữa bền vững này tại nước ngoài:

Ảnh sửa chữa hoàn toàn áp dụng các loại vật liệu gốc xi măng, tương thích tuyệt đối với bê tông

Và hình ảnh tư liệu QuocThangCo áp dụng tại việt Nam

Chúng ta xem qua sơ họa biện pháp sửa chữa phục hồi áp dụng cho gầm cầu cảng sau:

Sau khi phun nước cát cao áp bằng thiết bị chuyên dụng, bề mặt sẽ lộ ra những vị trí bê tông yếu, với những vị trí này, phải được sửa chữa, các vết rỗ mặt sẽ được thực hiện theo quy trình sau:

Kết nối bằng vật liệu chuyên dụng SBR 701 hòa với xi măng theo tỷ lệ nhất định. hoặc dùng các loại polymer trung tính kết nối, tùy theo thực tế, khi lớp kết nối này vừa se mặt, tiến hành trám lại bằng hỗn hợp vữa 3 thành phần xi măng + cát + Phụ gia gốc xi măng, tạo ra một loại vữa trát đặc biệt có mác tương ứng với bê tông gốc, hỗn hợp này được trộn tại công trình. Đối với các vị trí bị rỗng, chúng tôi gắn ống bơm vữa chuyên dụng phục hồi. Trong trường hợp thép gia cố chớm bị ăn mòn, ta vệ sinh sạch quét vật liệu bảo vệ.. biến đổi rỉ, nhưng nếu bị ăn mòn quá 2/3 đường kính, sẽ phải đục mở rộng thay thế đoạn thép đó và hoàn thiện lại.

Căn cứ vào các bản Test mẫu, kết quả giám định chất lượng của các cơ quan chức năng, thì việc áp dụng công nghệ này của đơn vị chúng tôi có kết quả rất tốt, thậm chí có công trình chúc tôi phục hồi đã 6-7 năm đến nay đều không có hiện tượng gì.

Đối với các vết nứt mép ngoài của cầu cảng:

Các dạng vết nứt nhỏ có chiều rộng khoảng 3 đến 4 mm trở xuống sẽ áp dụng quy trình bơm keo epoxy bằng xy lanh chuyện dụng qua các bước cụ thể như sau:

• Vệ sinh sạch hai bên vết nứt khoảng từ 3- 4 Cm

• Dùng keo dán epoxy chuyên dụng trám bề mặt làm kím vết nứt

• Dán định vị các nút bơm bằng keo dán chuyên dụng

• Dùng keo bơm epoxy có độ nhớt thấp, keo này có sức căng bề mặt thấp nên có khả năng thấm sâu vào toàn bộ vết nứt, được hòa trộn với tỷ lệ chuẩn, sau đó sẽ dùng xy lanh chuyên dụng bơm lưu áp khoảng 4 tiếng

• Hoàn thiện lại bề mặt

Sau đây là hình ảnh thi công bơm epoxy sửa chữa kết cấu bê tông của đơn vị chúng tôi:

Lưu ý : Việc áp dụng bơm keo epoxy hàn gắn vết nứt chỉ có thể dùng ở những vết nứt nhỏ, tốt nhất là các vết nứt cở 3mm trở xuống, nếu áp dụng cho các vết nứt lớn sẽ rất dễ gây ứng suất, làm nứt chỗ khác. Các vết nứt lớn hơn khoảng từ 5mm trở lên, phải áp dụng biện pháp xử lý bền vững, (như trên hình ảnh tư liệu chúng tôi nêu ở trên) bơm vữa đặc biệt phục hồi bê tông.

2.3.3. Áp dụng vật liệu:

a. Phun vật liệu GS 200 Bằng thiết bị chuyên dụng

Sau khi bề mặt bê tông đã được sửa chữa, ta tiến hành phun lớp vật liệu GS 200 theo các bước sau:

• Dùng máy phun nước có áp lực trung bình tưới ẩm (rửa qua bề mặt bê tông)

• Hòa vật liệu GS 200 với nước sạch tỉ lệ tiêu chuẩn

• Dùng thiết bị phun vữa chuyên dụng áp lực cao, phun ngược lên bề mặt dưới của gầm cầu cảng

• Phun một lớp duy nhất, với định mức từ 1,3 đến 1,5 kg/ m2 (phương án này loại bỏ sự phân tầng giữa hai lớp vật liệu do thời gia thi công trước và đợt thi công sau)

Đây là thiết bị lần đầu tiên tại Việt Nam đợn vị Quoc Thang Co ứng dụng, thiết bị có áp lực rất cao, đạt cường lực bắn cốt liệu tiêu chuẩn lên bề mặt bê tông, với áp lực ưu việt này đảm bảo tạo lực hút bám dính bề mặt của các thành phần hạt trong vật liệu, nâng cao hiệu quả thẩm thấu của vật liệu.

Hình ảnh phun GS 200 bằng thiết bị chuyên dụng

b. Phun vật liệu Polydek bắng thiết bị chuyên dụng:

Sau khi bề mặt lớp vật liệu GS 200 khô hẳn, khoảng từ 1 đến 3 ngày ( tùy theo thời tiết thực tế ), ta tiến hành thi công lớp hoàn thiện Polydek theo các bước như sau:

• Phun rửa, tưới ẩm bề mặt bằng máy phun nước

• Hòa vật liệu Polydek với nước ( tùy theo tình hình thời tiết lúc phun )

• Khi bề mặt còn ẩm do phun rửa nước, ta tiến hành phun ngược lên gầm cầu cảng lớp thứ nhất. Khi lớp thứ nhất vừa se mặt, hoặc khô hẳn, ta phun lớp thứ 2. Định mức của cả 2 lớp vật liệu này là 1 lít/ 1,6 đến m2

• Vật liệu Polydek sẽ khô trong khoảng từ 4 đến 24 tiếng ( tùy theo tình hình thời tiết ). Sau thi công xong lớp polydek là lớp hoàn thiện cuối cùng của quy trình thi công mà đơn vị chúng tôi đã trình bày nêu trên.

Đà Nẵng, Tháng 11 năm 2010

Người viết

Phạm Quyết Thắng

QuocThang Co.,Ltd

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Phục hồi mặt nền cảng xe chạy mài mòn trơ đá bằng công nghệ đổ bê tông Mác 800 - MQT400

Phục hồi mặt nền cảng xe chạy mài mòn trơ đá bằng công nghệ đổ bê tông Mác 800 - MQT400

XỬ LÝ CHỐNG THẤM KHE CO GIÃN (KHE LÚN) HẦM

XỬ LÝ CHỐNG THẤM KHE CO GIÃN (KHE LÚN) HẦM

XỬ LÝ CHỐNG THẤM SÀN MÁI (BẰNG MQT 350P)

XỬ LÝ CHỐNG THẤM SÀN MÁI (BẰNG MQT 350P)

XỬ LÝ CHỐNG THẤM BỂ BƠI

XỬ LÝ CHỐNG THẤM BỂ BƠI

XỬ LÝ CHỐNG ẨM CHÂN TƯỜNG TẦNG 1

XỬ LÝ CHỐNG ẨM CHÂN TƯỜNG TẦNG 1

Xử lý chống thấm mái tôn

Xử lý chống thấm mái tôn

Sửa chữa nền nhà xưởng và mặt đường bê tông xi măng bằng vữa MQT400

Sửa chữa nền nhà xưởng và mặt đường bê tông xi măng bằng vữa MQT400

Giải pháp gia cố khung cửa chống bão, chống thấm bằng ứng dụng công nghệ vữa bơm MQT400

Giải pháp gia cố khung cửa chống bão, chống thấm bằng ứng dụng công nghệ vữa bơm MQT400

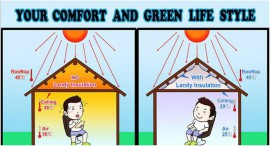

BIỆN PHÁP CHỐNG NÓNG, GIẢM ÂM CÁCH NHIỆT CHO CÔNG TRÌNH

BIỆN PHÁP CHỐNG NÓNG, GIẢM ÂM CÁCH NHIỆT CHO CÔNG TRÌNH

Chống thấm nhà chung cư bao gồm những hạng mục gì?

Chống thấm nhà chung cư bao gồm những hạng mục gì?

Thi công xử lý công trình hầm giao thông

Thi công xử lý công trình hầm giao thông

Chống thấm Bể nước Chữa cháy

Chống thấm Bể nước Chữa cháy

Chống thấm bể ngầm

Chống thấm bể ngầm

Phương án Chống ẩm chân tường gạch

Phương án Chống ẩm chân tường gạch

Phục hồi mặt nền cảng xe chạy mài mòn trơ đá bằng công nghệ đổ bê tông Mác 800 - MQT400

Phục hồi mặt nền cảng xe chạy mài mòn trơ đá bằng công nghệ đổ bê tông Mác 800 - MQT400

XỬ LÝ CHỐNG THẤM KHE CO GIÃN (KHE LÚN) HẦM

XỬ LÝ CHỐNG THẤM KHE CO GIÃN (KHE LÚN) HẦM

XỬ LÝ CHỐNG THẤM SÀN MÁI (BẰNG MQT 350P)

XỬ LÝ CHỐNG THẤM SÀN MÁI (BẰNG MQT 350P)

CHẤT TRÁM KHE CO DÃN BITUM SEALANT 2P

CHẤT TRÁM KHE CO DÃN BITUM SEALANT 2P

GREENSEAL BENTONITE

GREENSEAL BENTONITE

HỢP CHẤT GREENSEAL SBR 701

HỢP CHẤT GREENSEAL SBR 701